燃焼室の研磨が完了したのでヘッド加工でもっとも緊張するバルブシートカットをします。削りすぎは許されないので慎重にやります。

今回のエンジン製作では、バルブフェースの外周に当たり面を持ってきて可能な限りの有効なバルブ傘面積を確保したい。

また、熱的に楽な吸気側は細い当たり幅として面圧を上げたい。排気側は冷却したいので熱伝達を考慮して広めの当たり幅にしたい。

バルブ当たり面は下記を目標にします。

・吸気:バルブフェースのもっとも外周で、細~い糸当たり。

・排気:同上、吸気側より広めの1mmの当たり幅で。

まず光明丹で現状把握から。

吸気バルブの当たり具合は、何も触らなくてもバルブ外周に来てますね。ただ当たり幅が広いのでもっと狭くする。

8本のうちの3本は当たり面をもっと外へ移動できる。

その3本はまず45度のカッターで当たり面を外側へもっていく。光明丹でバルブフェースとの当たりを確認しながら慎重に拡大する。

次に、吸気側8バルブのすべての当たり幅を確認しながら60度のカッターでシートリングの内径側を切削します。

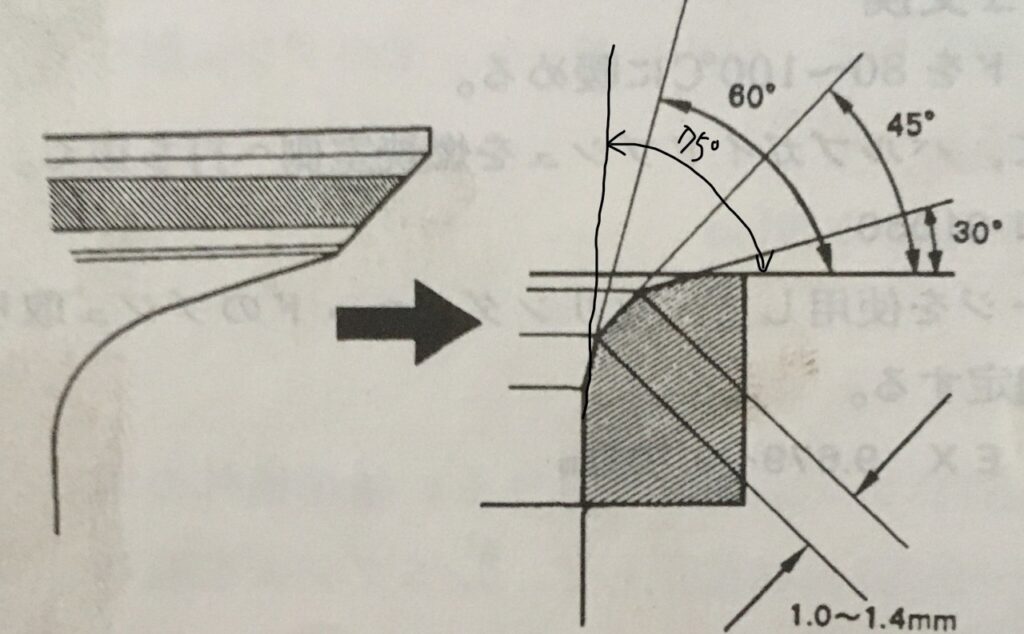

シートカットという作業が何のことかわからない人は下の図を参考にしてください。

なお、整備解説書では当たり幅としてフェースの中央付近で1.0~1.4mmが指定されていますが、ノーマルのエンジンを組んでいるわけではないのでそんなのは無視して組む人のこだわりで好きなように設定します。

左が60度カッターでの切削が終わったシートリングで、右はまだ何もしていない状態。当たり面が外側に移動しつつ狭くなったことで、よりたくさんの空気が通りそうでしょう?

バルブフェース側の当たりもこのように。左と右の関係は上のシートリングと同じ。

なお、一度は吸気バルブを鏡面仕上げにしたんだけど、今回のエンジンは吸気側ポートを粗目の仕上げにするのでそれに合わせてわざと粗目の仕上げに戻した。ペーパーですじを入れてます。

今回のエンジン製作で吸気ポートや吸気バルブなどの表面粗さにこだわっている理由は、噴射された燃料の気化スピードを上げたいから。アクセル全開時にはポートやバルブ表面がべちゃべちゃになるくらいに燃料が噴射されるんだけど、鏡面仕上げでは燃料をはじいてしまって粒のままで燃焼室へ取り込まれ、燃え切らずに黒煙を吐いて燃焼室やバルブ周りにカーボンとして蓄積されてしまう、と思う。

パーツクリーナーで実験した結果はこちら。バルブが冷えて結露してしまってますが、傘の表面の乾き具合に着目してください。左が粗目、右が鏡面仕上げ。

4A-Gの4連スロットルのポートへの燃料噴射を撮影した貴重な動画はこちら。けっこうベチャベチャです。

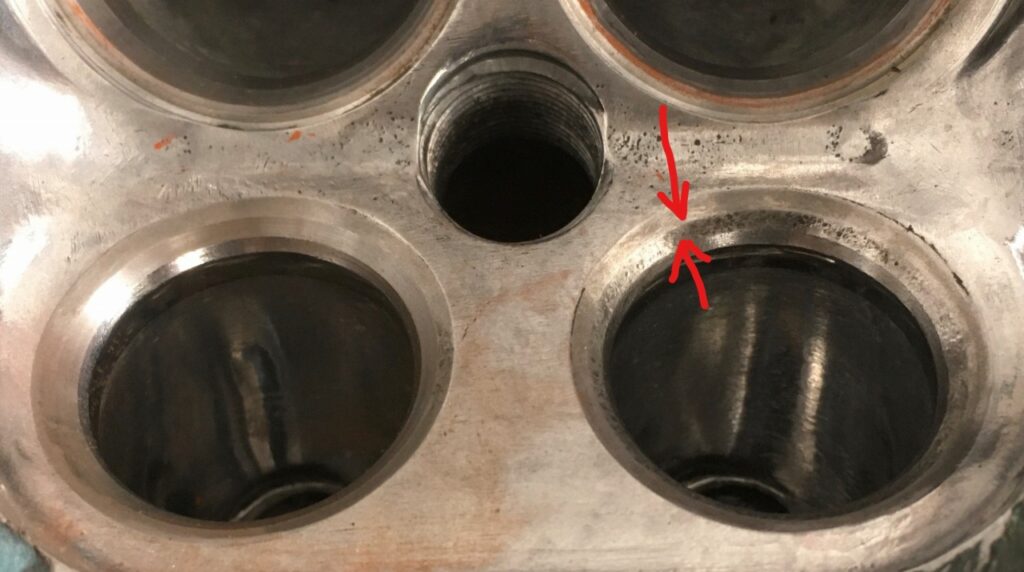

排気側も同様にシートカットしますが、当たり面に虫食いが発生して状態が悪いので初めに45度カッターで修正。

そして60度カッターで伝熱面積を考慮して当たり幅をセット。吸気側よりも広めに。

最後に75度のカッターで内径を拡大しつつ滑らかにポートに接続するようにして全16バルブのシートカットが完了!

あとはバルブ擦り合わせで頑張る!

主観的難易度:★★★★☆(老眼でシートリングの当たり面が見えないのがつらい。。。)

<Summary for overseas visitors>

I have been riding an AT141 CORONA Hardtop that is an old Japanese car produced by TOYOTA. AT141 has the 4A-GE engine. I started a project making new 4A-GE. In this post, I took a note of records such as valve-sheet cutting.

コメント